현장개선 방법

개선제안

품질분임조

6시그마

TPS(Lean 6시그마)

3정 5S

방침관리(KPI)

품질코스트(COQP)

기업 상황에 맞는 QC기법 적용

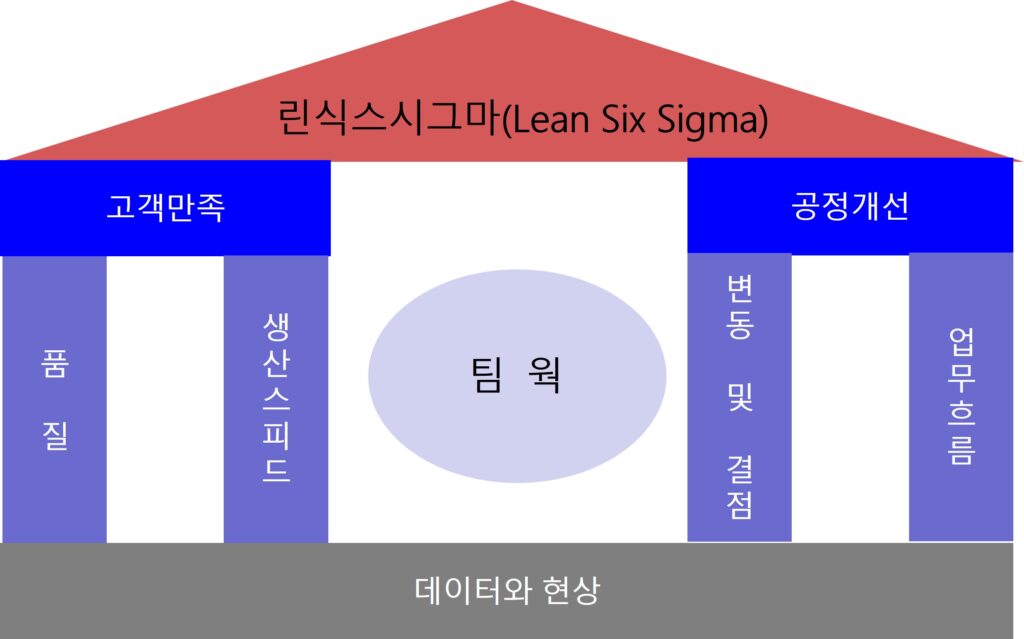

LEAN 6시그마

LEAN 6 시그마 8가지 낭비 유형

- 불량(Defects): 품질 문제로 인해 발생하는 재작업 및 폐기.

- 과잉 생산(Overproduction): 수요를 초과하여 생산하는 것.

- 대기 시간(Waiting): 공정 간 병목현상으로 인한 비효율.

- 미활용 재능(Non-Utilized Talent): 직원의 역량과 아이디어를 충분히 활용하지 못함.

- 운송(Transportation): 불필요한 물류 이동.

- 재고(Inventory): 과도한 재고로 인한 자원 낭비.

- 불필요한 움직임(Motion): 작업자의 불필요한 동작.

- 추가 처리(Extra Processing): 고객 요구사항을 초과하는 과도한 작업.

린 6시그마의 5대 원칙

- 고객 중심(Customer Focus): 고객의 요구사항을 정확히 이해하고 이를 충족시키는 데 초점.

- 문제 집중(Focus on Problems): 핵심 문제를 식별하고, 이를 해결하기 위한 자원 집중.

- 변동 및 병목현상 제거(Remove Variability and Bottlenecks): 공정의 변동성을 줄이고 병목현상을 제거.

- 명확한 의사소통과 팀원 훈련(Effective Communication and Training): 조직 내 명확한 의사소통과 팀원 역량 강화.

- 유연성과 책임감(Flexibility and Accountability): 변화하는 환경에 유연하게 대응하고, 책임감을 갖고 개선 활동 수행.

주요 성과지표(KPI, Key Performance Indicators)

| 성과지표 | 설명 | 측정 방법 |

|---|---|---|

| CTQ(Critical to Quality) | 고객 요구사항에 직접적으로 영향을 미치는 품질 요소. | – 고객 설문조사 및 피드백 분석. – 불량률, 고객 불만 건수 측정. |

| 불량률(Defect Rate) | 공정에서 발생하는 불량의 비율. | – 총 생산량 대비 불량품 수량 계산. |

| 공정 능력 지수(Process Capability Index, Cpk) | 공정이 고객 요구사항을 충족하는 정도를 나타내는 지표. | – 공정의 평균과 변동성을 기준으로 계산. |

| 사이클 타임(Cycle Time) | 제품이나 서비스가 공정을 완료하는 데 걸리는 시간. | – 공정 시작 시점부터 종료 시점까지의 시간 측정. |

| PCE(Process Cycle Efficiency) | 공정에서 부가가치 활동이 차지하는 비율로, 공정 효율성을 평가하는 핵심 지표. | – PCE = (부가가치 시간 / 총 사이클 타임) × 100. |